Por: Prof. Roberto N. Onody *

Por: Prof. Roberto N. Onody *

Sabe-se que o vidro já era conhecido no Egito e na Mesopotâmia cerca de 3.500 anos A.C. É, portanto, um dos materiais mais antigos usados pela humanidade. Seu componente químico preponderante é o dióxido de silício, ou sílica, que se funde à temperatura aproximada de 2.000 oC (para silicatos, a temperatura de fusão é menor, cerca de 1.500 oC). Ao longo do tempo, várias técnicas foram desenvolvidas que permitem dar diferentes formas ao vidro – da forma utilitária à forma artística.

No mundo, são produzidos, anualmente, mais do que 120 milhões de toneladas métricas de vidro. Fabricando desde garrafas e fibras óticas, até as telas touchscreens de smartphones. Muito embora o vidro tenha ótimas propriedades óticas, térmicas e mecânicas, sua grande desvantagem econômica, está na necessidade de altas temperaturas para sua confecção. Daí a preferência de utilização de polímeros termoplásticos na produção, por exemplo, de microlentes e de modernos instrumentos biomédicos.

Uma outra vantagem dos produtos manufaturados com polímeros, é a possibilidade de sua produção em larga escala industrial, utilizando a técnica da moldagem por injeção, que é rápida e econômica. Para polímeros termoplásticos, essa técnica requer temperaturas moderadas de cerca de 200 a 250 oC.

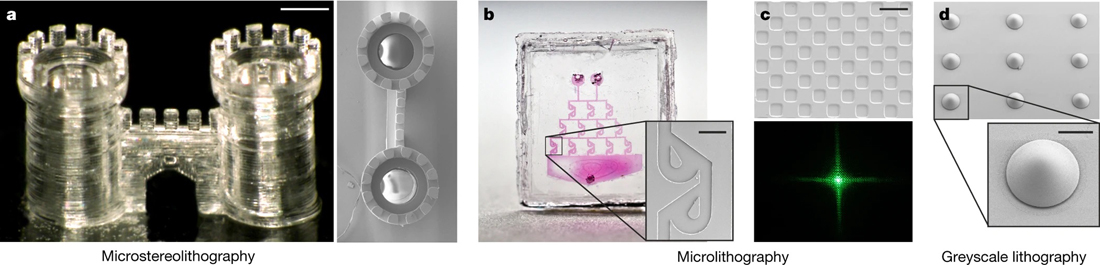

Em 2017, um grupo de pesquisadores da Universidade de Friburgo 1 adaptou uma impressora 3D para imprimir vidro, em vez de metais ou plásticos. Utilizando um polímero misturado a nanopartículas de sílica, eles imprimiram a mistura em várias formas e com tamanhos variando de 100 a 200 micrômetros (Figura 1). Depois de curar o polímero com luz ultravioleta, eles aqueceram o sistema a cerca de 800 oC, eliminando o polímero e fundindo a sílica para a obtenção do vidro.

Figura-1: a) Micro estereolitografia do portão de um castelo (barra de escala = 270 µm). b) Micro litografia de um chip microfluídico (barra de escala na inserção = 200 µm). c) Microestrutura de difração ótica. Embaixo – padrão de projeção quando ela é iluminada com luz laser verde (barra de escala = 100 µm). d) Microlentes fabricadas usando litografia cinza (barra de escala na inserção = 100 µm). 1 µm = 1 micrômetro = 10 – 6 m (Crédito: Kotz F. et al.1)

As peças de vidro assim obtidas, tinham um valor muito baixo do coeficiente de expansão térmica (da ordem de 5,2 10 -7/oC, para temperaturas entre 20 e 600 oC). Em outras palavras, tinham alta resistência a choques térmicos. Além disso, nenhuma delas apresentou qualquer alteração das suas propriedades óticas, quando atacadas quimicamente por ácidos, álcool, etc.

Muito embora, a miniaturização, a complexidade e a qualidade das peças tenham despertado a atenção da indústria, a necessidade de fazer individualmente cada peça, tornava a técnica pouco atrativa.

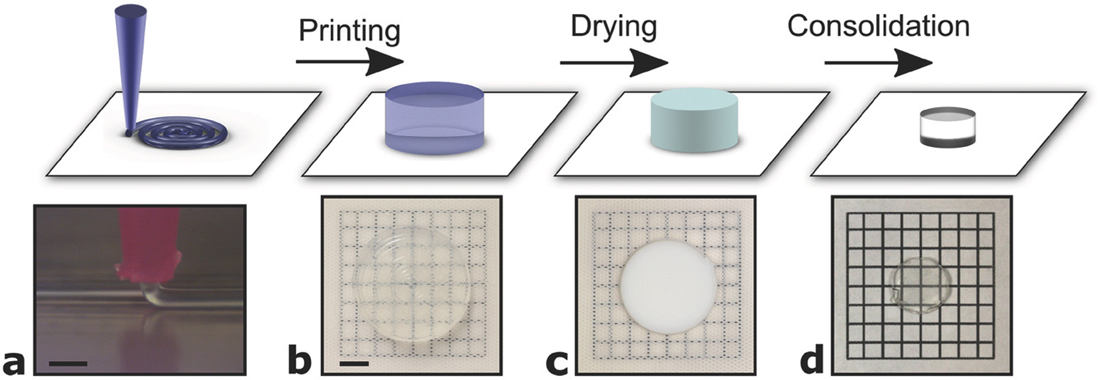

Seguindo essa mesma linha de usar impressoras 3D para fabricar vidro, Nguyen et al. 2 adaptaram uma técnica chamada DIW (Direct Ink Writing). Ela consiste em acrescentar, camada sobre camada, a tinta que é extrudada por um bico sobre a superfície de Teflon (Figura 2). A tinta é uma mistura de nanopartículas de sílica com o líquido tetraglime (tetraetileno glicol dimetil éter). Muito sensível é a escolha da proporção dessa mistura, pois ela deve permitir que a tinta mantenha a sua forma, após a deposição, e que ela seque, sem trincar.

Figura-2: Processo de impressão 3D do vidro: a) A tinta sílica-tetraglime é extrudada com a resolução desejada (barra de escala = 500 µm). b) A tinta é impressa, com a geometria escolhida, sobre uma malha de Teflon (barra de escala = 5 mm). c) A tinta é secada, deixando sobre o Teflon, uma forma compacta e porosa de sílica e substâncias orgânicas. d) Tratamento térmico de 600oC elimina os resíduos orgânicos e de 1.500oC sinteriza um vidro transparente e de alta qualidade (Crédito: Nguyen T et al.2)

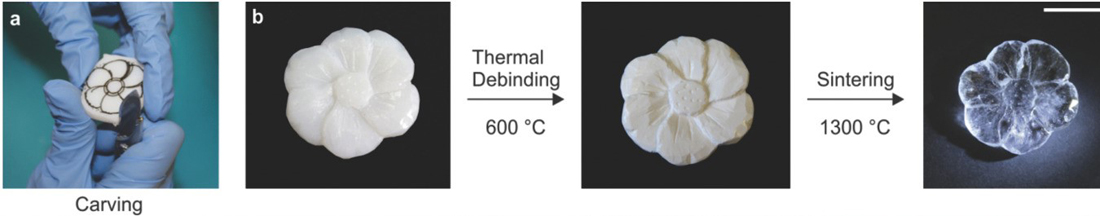

Em 2018, Kotz et al. 3 investigaram a utilização de Glassomer, um nano composto de sílica que é solido à temperatura ambiente. Esse material pode ser utilizado em moldes de polímeros (que já existem em escala industrial) e com técnicas de manufaturas subtrativas (Figura 3).

Figura-3: Manufatura subtrativa utilizando Glassomer: a) Esculpindo a forma desejada, manualmente. b) Separação térmica a 600 oC, deixando apenas sílica que é, então, fundida a 1.300 oC (barra de escala = 1,3 cm) (Crédito: Kotz F. et al.3)

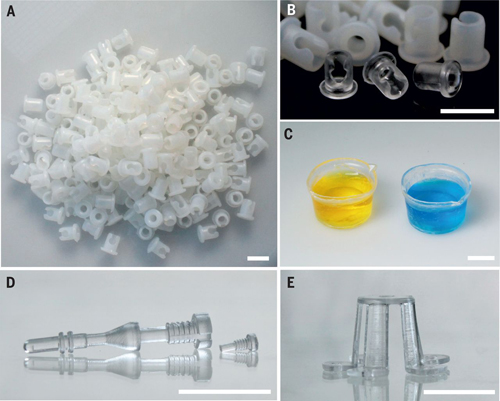

Muito embora as técnicas descritas acima permitam produzir vidros miniaturizados de alta qualidade e com várias geometrias, a sua manufatura é individual e lenta. A indústria anseia produzir vidro em grande escala e com baixo custo. No mundo dos plásticos, esses objetivos são atingidos utilizando-se a técnica de moldagem por injeção.

Figura-4: A e B – Mais de 200 peças (~brancas) feitas por moldagem por injeção. Elas foram produzidas a uma velocidade de 1 peça a cada 5 segundos. Após sinterizadas, elas se tornam vidros transparentes. C, D e E – exemplos de estruturas macroscópicas complexas construídas pelo processo de moldagem por injeção (barras de escala – 10 mm) (Crédito: Mader M. et al. 4)

Em abril de 2021, Mader M. et al.4 , utilizaram nanopartículas de sílica misturadas com polietileno glicol (PEG) e polivinil butiral (PVB). A proporção dos componentes faz com que a mistura tenha a consistência de uma pasta de dente. Esta pasta é então, injetada em moldes com a geometria desejada. Toda essa parte é feita à temperatura ambiente (Figura 4).

Em seguida, usa-se água para retirar o PEG. Isso deve ser feito cautelosamente, para não trincar o material. Para queimar e eliminar o PVB, eleva-se a temperatura para 600 oC e finalmente, para fundir a sílica, eleva-se a temperatura para 1.300 oC. O resultado é um vidro transparente e de alta qualidade. Segundo os autores, esse processo traz uma economia de 60% na produção de vidros.

*Físico, Professor Sênior do IFSC – USP

(Agradecimento: ao Sr. Rui Sintra da Assessoria de Comunicação)

Referências:

1 Kotz F. et al. Nature volume 544, 337–339(2017)

https://doi.org/10.1038/nature22061

2 Nguyen T et al. Adv. Mater. 29, 1701181 (2017)

https://doi.org/10.1002/adma.201701181

3 Kotz F. et al., Adv. Mater. 30, 1707100 (2018)

https://doi.org/10.1002/adma.201707100

4 Mader M. et al. Science, Vol. 372, Issue 6538, 182-186 (2021)

https://doi.org/10.1126/science.abf1537

Assessoria de Comunicação – IFSC/USP